时间:2020.02.11点击量:6087

1、點膠工藝中常見的缺陷與解決方法

1.1、拉絲/拖尾

1.1.1、拉絲/拖尾是點膠中常見的缺陷,產生的原因常見有膠嘴內徑太小、點膠壓力太高、膠嘴離PCB的間距太大、貼片膠過期或品質不好、貼片膠粘度太好、從冰箱中取出後未能恢復到室溫、點膠量太大等.

1.1.2、解決辦法:改換內徑較大的膠嘴;降低點膠壓力;調節「止動」高度;換膠,選擇合適粘度的膠種;貼片膠從冰箱中取出後應恢復到室溫(約4h)再投入生產;調整點膠量.

1.2、膠嘴堵塞

1.2.1、故障現象是膠嘴出膠量偏少或沒有膠點出來.產生原因一般是針孔內未完全清洗乾淨;貼片膠中混入雜質,有堵孔現象;不相溶的膠水相混合.

1.2.2解決方法:換清潔的針頭;換質量好的貼片膠;貼片膠牌號不應搞錯.

1.3、空打

1.3.1、現象是只有點膠動作,卻無出膠量.產生原因是貼片膠混入氣泡;膠嘴堵塞.

1.3.2、解決方法:注射筒中的膠應進行脫氣泡處理(特別是自己裝的膠);更換膠嘴.

1.4、元器件移位

1.4.1、現象是貼片膠固化後元器件移位,嚴重時元器件引腳不在焊盤上.產生原因是貼片膠出膠量不均勻,例如片式元件兩點膠水中一個多一個少;貼片時元件移位或貼片膠初粘力低;點膠後PCB放置時間太長膠水半固化.

1.4.2、解決方法:檢查膠嘴是否有堵塞,排除出膠不均勻現象;調整貼片機工作狀態;換膠水;點膠後PCB放置時間不應太長(短於4h)

1.5、波峰焊後會掉片

1.5.1、現象是固化後元器件粘結強度不夠,低於規定值,有時用手觸摸會出現掉片.產生原因是因為固化工藝參數不到位,特別是溫度不夠,元件尺寸過大,吸熱量大;光固化燈老化;膠水量不夠;元件/PCB有污染.

1.5.2、解決辦法:調整固化曲線,特別是提高固化溫度,通常熱固化膠的峰值固化溫度為150℃左右,達不到峰值溫度易引起掉片.對光固膠來說,應觀察光固化燈是否老化,燈管是否有發黑現象;膠水的數量和元件/PCB是否有污染都是應該考慮的問題.

1.6、固化後元件引腳上浮/移位

1.6.1、這種故障的現象是固化後元件引腳浮起來或移位,波峰焊後錫料會進入焊盤下,嚴重時會出現短路、開路.產生原因主要是貼片膠不均勻、貼片膠量過多或貼片時元件偏移.

1.6.2、解決辦法:調整點膠工藝參數;控制點膠量;調整貼片工藝參數.

二、焊錫膏印刷與貼片質量分析

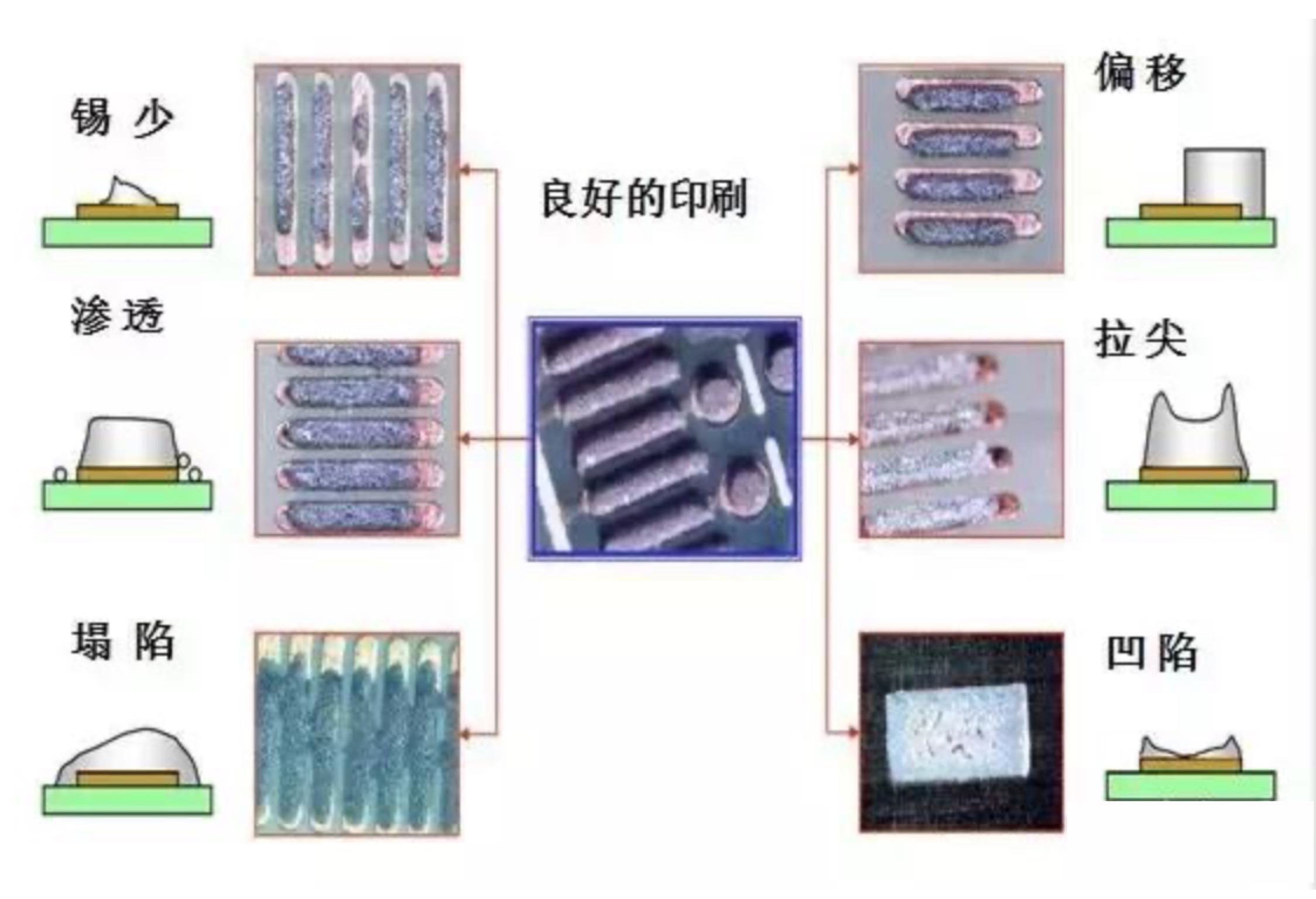

焊錫膏印刷質量分析

由焊錫膏印刷不良導致的品質問題常見有以下幾種:

①、焊錫膏不足(局部缺少甚至整體缺少)將導致焊接後元器件焊點錫量不足、元器件開路、元器件偏位、元器件竪立.

②、焊錫膏粘連將導致焊接後電路短接、元器件偏位.

③、焊錫膏印刷整體偏位將導致整板元器件焊接不良,如少錫、開路、偏位、竪件等.

④、焊錫膏拉尖易引起焊接後短路.

1、導致焊錫膏不足的主要因素

1.1、印刷機工作時,沒有及時補充添加焊錫膏.

1.2、焊錫膏品質異常,其中混有硬塊等異物.

1.3、以前未用完的焊錫膏已經過期,被二次使用.

1.4、電路板質量問題,焊盤上有不顯眼的覆蓋物,例如被印到焊盤上的阻焊劑(綠油).

1.5、電路板在印刷機內的固定夾持鬆動.

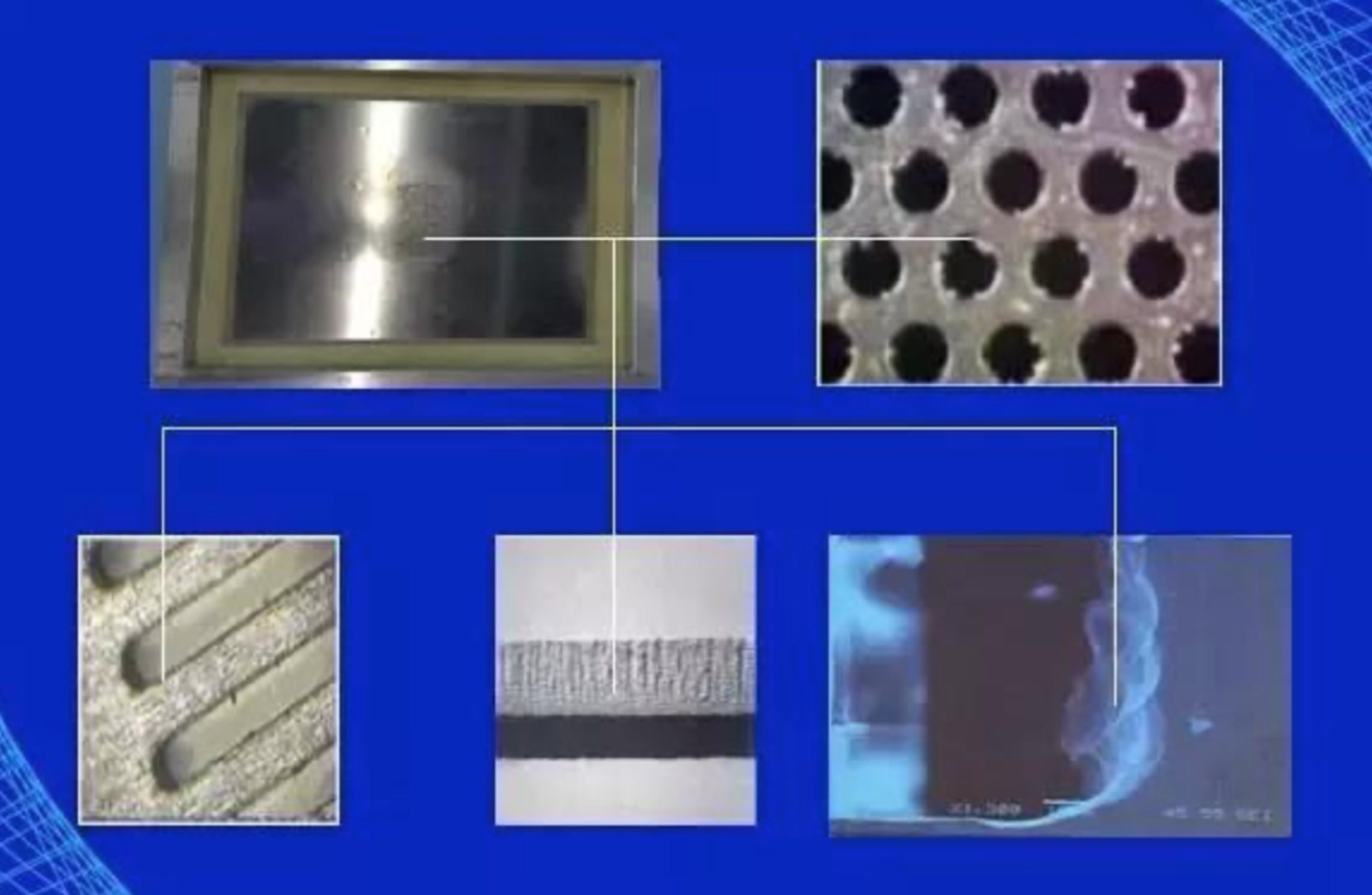

1.6、焊錫膏漏印網板薄厚不均勻.

1.7、焊錫膏漏印網板或電路板上有污染物(如PCB包裝物、網板擦拭紙、環境空氣中漂浮的異物等).

1.8、焊錫膏刮刀損壞、網板損壞.

1.9、焊錫膏刮刀的壓力、角度、速度以及脫模速度等設備參數設置不合適.

1.10焊錫膏印刷完成後,因為人為因素不慎被碰掉.

2、導致焊錫膏粘連的主要因素

2.1、電路板的設計缺陷,焊盤間距過小.

2.2、網板問題,鏤孔位置不正.

2.3、網板未擦拭潔淨.

2.4、網板問題使焊錫膏脫落不良.

2.5、焊錫膏性能不良,粘度、坍塌不合格.

2.6、電路板在印刷機內的固定夾持鬆動.

2.7、焊錫膏刮刀的壓力、角度、速度以及脫模速度等設備參數設置不合適.

2.8、焊錫膏印刷完成後,因為人為因素被擠壓粘連.

3、導致焊錫膏印刷整體偏位的主要因素

3.1、電路板上的定位基準點不清晰.

3.2、電路板上的定位基準點與網板的基準點沒有對正.

3.3、電路板在印刷機內的固定夾持鬆動.定位頂針不到位.

3.4、印刷機的光學定位系統故障.

3.5、焊錫膏漏印網板開孔與電路板的設計文件不符合.

4、導致印刷焊錫膏拉尖的主要因素

4.1、焊錫膏粘度等性能參數有問題.

4.2、電路板與漏印網板分離時的脫模參數設定有問題,

4.3、漏印網板鏤孔的孔壁有毛刺.

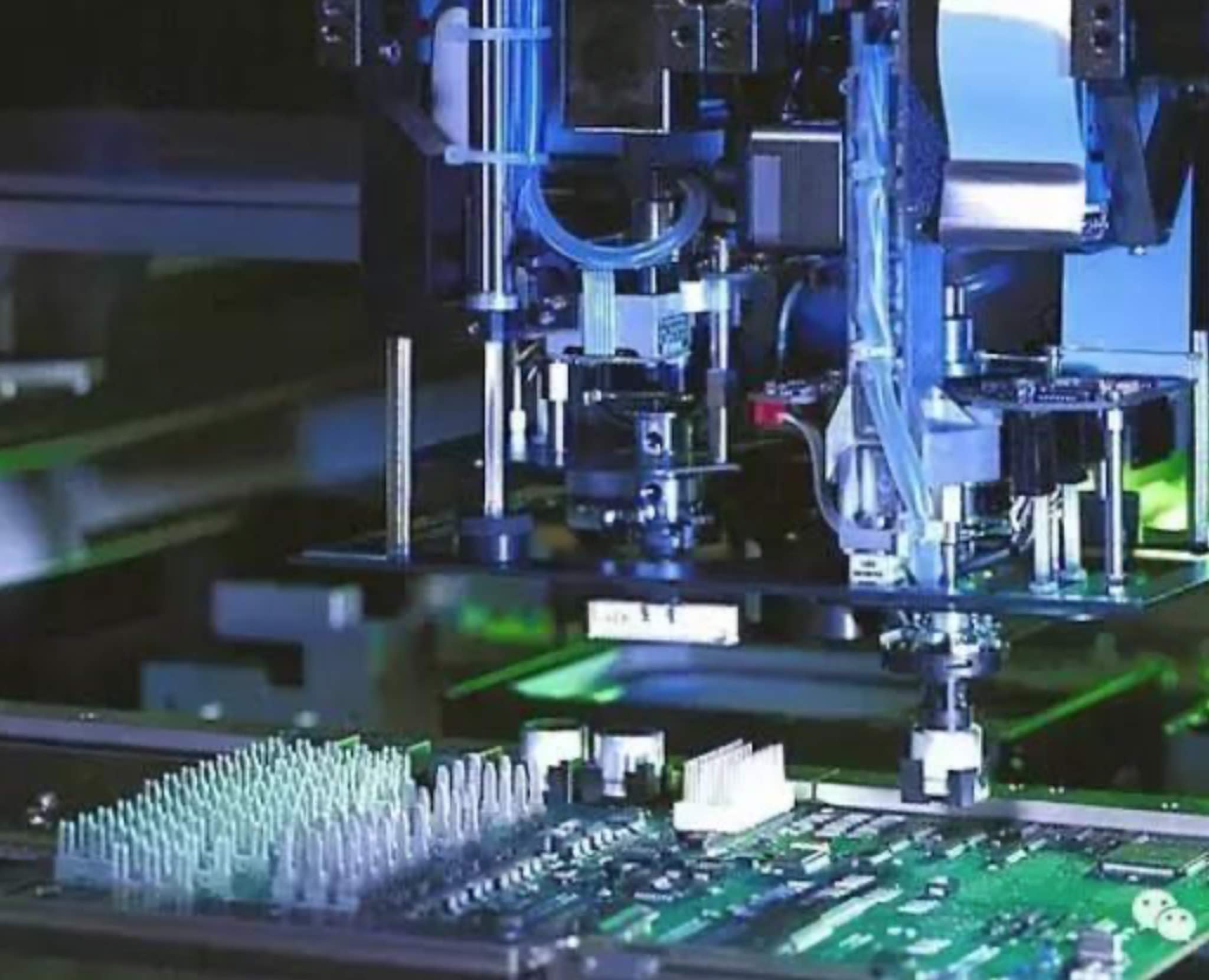

貼片質量分析

SMT貼片常見的品質問題有漏件、側件、翻件、偏位、損件等.

1、導致貼片漏件的主要因素

1.1、元器件供料架(feeder)送料不到位.

1.2、元件吸嘴的氣路堵塞、吸嘴損壞、吸嘴高度不正確.

1.3、設備的真空氣路故障,發生堵塞.

1.4、電路板進貨不良,產生變形.

1.5、電路板的焊盤上沒有焊錫膏或焊錫膏過少.

1.6、元器件質量問題,同一品種的厚度不一致.

1.7、貼片機調用程序有錯漏,或者編程時對元器件厚度參數的選擇有誤.

1.8、人為因素不慎碰掉.

2、導致SMC電阻器貼片時翻件、側件的主要因素

2.1、元器件供料架(feeder)送料異常.

2.2、貼裝頭的吸嘴高度不對.

2.3、貼裝頭抓料的高度不對.

2.4、元件編帶的裝料孔尺寸過大,元件因振動翻轉.

2.5散料放入編帶時的方向弄反.

3、導致元器件貼片偏位的主要因素

3.1、貼片機編程時,元器件的X-Y軸坐標不正確.

3.2、貼片吸嘴原因,使吸料不穩.

4、導致元器件貼片時損壞的主要因素

4.1、定位頂針過高,使電路板的位置過高,元器件在貼裝時被擠壓.

4.2、貼片機編程時,元器件的Z軸坐標不正確.

4.3、貼裝頭的吸嘴彈簧被卡死.

三、影響再流焊品質的因素

1、焊錫膏的影響因素

再流焊的品質受諸多因素的影響,最重要的因素是再流焊爐的溫度曲線及焊錫膏的成分參數.現在常用的高性能再流焊爐,已能比較方便地精確控制、調整溫度曲線.相比之下,在高密度與小型化的趨勢中,焊錫膏的印刷就成了再流焊質量的關鍵.

焊錫膏合金粉末的顆粒形狀與窄間距器件的焊接質量有關,焊錫膏的粘度與成分也必須選用適當.另外,焊錫膏一般冷藏儲存,取用時待恢復到室溫後,才能開蓋,要特別注意避免因溫差使焊錫膏混入水汽,需要時用攪拌機攪勻焊錫膏.

2、焊接設備的影響

有時,再流焊設備的傳送帶震動過大也是影響焊接質量的因素之一.

3、再流焊工藝的影響

在排除了焊錫膏印刷工藝與貼片工藝的品質異常之後,再流焊工藝本身也會導致以下品質異常:

①、冷焊通常是再流焊溫度偏低或再流區的時間不足.

②、錫珠預熱區溫度爬升速度過快(一般要求,溫度上升的斜率小於3度每秒).

③、連錫電路板或元器件受潮,含水分過多易引起錫爆產生連錫.

④、裂紋一般是降溫區溫度下降過快(一般有鉛焊接的溫度下降斜率小於4度每秒).

四、SMT焊接質量缺陷

再流焊質量缺陷及解決辦法

1、立碑現象再流焊中,片式元器件常出現立起的現象,產生的原因:立碑現象發生的根本原因是元件兩邊的潤濕力不平衡,因而元件兩端的力矩也不平衡,從而導致立碑現象的發生.

下列情況均會導致再流焊時元件兩邊的濕潤力不平衡:

1.1、焊盤設計與佈局不合理.如果焊盤設計與佈局有以下缺陷,將會引起元件兩邊的濕潤力不平衡.

1.1.1、元件的兩邊焊盤之一與地線相連接或有一側焊盤面積過大,焊盤兩端熱容量不均勻;

1.1.2、PCB表面各處的溫差過大以致元件焊盤兩邊吸熱不均勻;

1.1.3、大型器件QFP、BGA、散熱器周圍的小型片式元件焊盤兩端會出現溫度不均勻.

解決辦法:改變焊盤設計與佈局.

1.2、焊錫膏與焊錫膏印刷存在問題.焊錫膏的活性不高或元件的可焊性差,焊錫膏熔化後,表面張力不一樣,將引起焊盤濕潤力不平衡.兩焊盤的焊錫膏印刷量不均勻,多的一邊會因焊錫膏吸熱量增多,融化時間滯後,以致濕潤力不平衡.

解決辦法:選用活性較高的焊錫膏,改善焊錫膏印刷參數,特別是模板的窗口尺寸.

1.3、貼片移位Z軸方向受力不均勻,會導致元件浸入到焊錫膏中的深度不均勻,熔化時會因時間差而導致兩邊的濕潤力不平衡.如果元件貼片移位會直接導致立碑.

解決辦法:調節貼片機工藝參數.

1.4、爐溫曲線不正確如果再流焊爐爐體過短和溫區太少就會造成對PCB加熱的工作曲線不正確,以致板面上濕差過大,從而造成濕潤力不平衡.

解決辦法:根據每種不同產品調節好適當的溫度曲線.

1.5、氮氣再流焊中的氧濃度採取氮氣保護再流焊會增加焊料的濕潤力,但越來越多的例證說明,在氧氣含量過低的情況下發生立碑的現象反而增多;通常認為氧含量控制在(100~500)×10的負6次方左右最為適宜.

2、錫珠

錫珠是再流焊中常見的缺陷之一,它不僅影響外觀而且會引起橋接.錫珠可分為兩類,一類出現在片式元器件一側,常為一個獨立的大球狀;另一類出現在IC引腳四周,呈分散的小珠狀.產生錫珠的原因很多,現分析如下:

2.1、溫度曲線不正確再流焊曲線可以分為4個區段,分別是預熱、保溫、再流和冷卻.預熱、保溫的目的是為了使PCB表面溫度在60~90s內升到150℃,並保溫約90s,這不僅可以降低PCB及元件的熱衝擊,更主要是確保焊錫膏的溶劑能部分揮發,避免再流焊時因溶劑太多引起飛濺,造成焊錫膏衝出焊盤而形成錫珠.

解決辦法:注意升溫速率,並採取適中的預熱,使之有一個很好的平台使溶劑大部分揮發.

2.2、焊錫膏的質量

2.2.1、焊錫膏中金屬含量通常在(90±0.5)℅,金屬含量過低會導致助焊劑成分過多,因此過多的助焊劑會因預熱階段不易揮發而引起飛珠.

2.2.2、焊錫膏中水蒸氣和氧含量增加也會引起飛珠.由於焊錫膏通常冷藏,當從冰箱中取出時,如果沒有確保恢復時間,將會導致水蒸氣進入;此外焊錫膏瓶的蓋子每次使用後要蓋緊,若沒有及時蓋嚴,也會導致水蒸氣的進入.

放在模板上印制的焊錫膏在完工後.剩餘的部分應另行處理,若再放回原來瓶中,會引起瓶中焊錫膏變質,也會產生錫珠.

解決辦法:選擇優質的焊錫膏,注意焊錫膏的保管與使用要求.

2.3、印刷與貼片

2.3.1、在焊錫膏的印刷工藝中,由於模板與焊盤對中會發生偏移,若偏移過大則會導致焊錫膏浸流到焊盤外,加熱後容易出現錫珠.此外印刷工作環境不好也會導致錫珠的生成,理想的印刷環境溫度為25±3℃,相對濕度為50℅~65℅.

解決辦法:仔細調整模板的裝夾,防止鬆動現象.改善印刷工作環境.

2.3.2、貼片過程中Z軸的壓力也是引起錫珠的一項重要原因,卻往往不引起人們的注意.部分貼片機Z軸頭是依據元件的厚度來定位的,如Z軸高度調節不當,會引起元件貼到PCB上的一瞬間將焊錫膏擠壓到焊盤外的現象,這部分焊錫膏會在焊接時形成錫珠.這種情況下產生的錫珠尺寸稍大.

解決辦法:重新調節貼片機的Z軸高度.

2.3.3、模板的厚度與開口尺寸.模板厚度與開口尺寸過大,會導致焊錫膏用量增大,也會引起焊錫膏漫流到焊盤外,特別是用化學腐蝕方法製造的摸板.

解決辦法:選用適當厚度的模板和開口尺寸的設計,一般模板開口面積為焊盤尺寸的90℅.

3、芯吸現象

芯吸現象又稱抽芯現象,是常見焊接缺陷之一,多見於氣相再流焊.芯吸現象使焊料脫離焊盤而沿引腳上行到引腳與芯片本體之間,通常會形成嚴重的虛焊現象.產生的原因只要是由於元件引腳的導熱率大,故升溫迅速,以致焊料優先濕潤引腳,焊料與引腳之間的濕潤力遠大於焊料與焊盤之間的濕潤力,此外引腳的上翹更會加劇芯吸現象的發生.

解決辦法:

3.1、對於氣相再流焊應將SMA首先充分預熱後再放入氣相爐中;

3.2、應認真檢查PCB焊盤的可焊性,可焊性不好的PCB不能用於生產;

3.3、充分重視元件的共面性,對共面性不好的器件也不能用於生產.

在紅外再流焊中,PCB基材與焊料中的有機助焊劑是紅外線良好的吸收介質,而引腳卻能部分反射紅外線,故相比而言焊料優先熔化,焊料與焊盤的濕潤力就會大於焊料與引腳之間的濕潤力,故焊料不會沿引腳上升,從而發生芯吸現象的概率就小得多.

4、橋連━━是SMT生產中常見的缺陷之一,它會引起元件之間的短路,遇到橋連必須返修.引起橋連的原因很多主要有:

4.1、焊錫膏的質量問題.

4.1.1、焊錫膏中金屬含量偏高,特別是印刷時間過久,易出現金屬含量增高,導致IC引腳橋連;

4.1.2、焊錫膏粘度低,預熱後漫流到焊盤外;

4.1.3、焊錫膏塔落度差,預熱後漫流到焊盤外;

解決辦法:調整焊錫膏配比或改用質量好的焊錫膏.

4.2、印刷系統

4.2.1、印刷機重復精度差,對位不齊(鋼板對位不好、PCB對位不好),.致使焊錫膏印刷到焊盤外,尤其是細間距QFP焊盤;

4.2.2、模板窗口尺寸與厚度設計不對以及PCB焊盤設計Sn-pb合金鍍層不均勻,導致焊錫膏偏多.

解決方法:調整印刷機,改善PCB焊盤塗覆層;

4.3、貼放壓力過大,焊錫膏受壓後滿流是生產中多見的原因.另外貼片精度不夠會使元件出現移位、IC引腳變形等.

4.4、再流焊爐升溫速度過快,焊錫膏中溶劑來不及揮發.

解決辦法:調整貼片機Z軸高度及再流焊爐升溫速度.

5、波峰焊質量缺陷及解決辦法

5.1、拉尖是指在焊點端部出現多餘的針狀焊錫,這是波峰焊工藝中特有的缺陷.

產生原因:PCB傳送速度不當,預熱溫度低,錫鍋溫度低,PCB傳送傾角小,波峰不良,焊劑失效,元件引線可焊性差.

解決辦法:調整傳送速度到合適為止,調整預熱溫度和錫鍋溫度,調整PCB傳送角度,優選噴嘴,調整波峰形狀,調換新的焊劑並解決引線可焊性問題.

5.2、虛焊產生原因:元器件引線可焊性差,預熱溫度低,焊料問題,助焊劑活性低,焊盤孔太大,引制板氧化,板面有污染,傳送速度過快,錫鍋溫度低.

解決辦法:解決引線可焊性,調整預熱溫度,化驗焊錫的錫和雜質含量,調整焊劑密度,設計時減少焊盤孔,清除PCB氧化物,清洗板面,調整傳送速度,調整錫鍋溫度.

5.3、錫薄產生的原因:元器件引線可焊性差,焊盤太大(需要大焊盤除外),焊盤孔太大,焊接角度太大,傳送速度過快,錫鍋溫度高,焊劑塗敷不均,焊料含錫量不足.

解決辦法:解決引線可焊性,設計時減少焊盤及焊盤孔,減少焊接角度,調整傳送速度,調整錫鍋溫度,檢查預塗焊劑裝置,化驗焊料含量.

5.4、漏焊產生原因:引線可焊性差,焊料波峰不穩,助焊劑失效或噴塗不均,PCB局部可焊性差,傳送鏈抖動,預塗焊劑和助焊劑不相溶,工藝流程不合理.

解決辦法:解決引線可焊性,檢查波峰裝置,更換焊劑,檢查預塗焊劑裝置,解決PCB可焊性(清洗或退貨),檢查調整傳動裝置,統一使用焊劑,調整工藝流程.

5.5、焊接後印制板阻焊膜起泡

SMA在焊接後會在個別焊點周圍出現淺綠色的小泡,嚴重時還會出現指甲蓋大小的泡狀物,不僅影響外觀質量,嚴重時還會影響性能,這種缺陷也是再流焊工藝中時常出現的問題,但以波峰焊時為多.

產生原因:阻焊膜起泡的根本原因在於阻焊模與PCB基材之間存在氣體或水蒸氣,這些微量的氣體或水蒸氣會在不同工藝過程中夾帶到其中,當遇到焊接高溫時,氣體膨脹而導致阻焊膜與PCB基材的分層,焊接時,焊盤溫度相對較高,故氣泡首先出現在焊盤周圍.

下列原因之一均會導致PCB夾帶水氣:

5.5.1、PCB在加工過程中經常需要清洗、乾燥後再做下道工序,如腐刻後應乾燥後再貼阻焊膜,若此時乾燥溫度不夠,就會夾帶水汽進入下道工序,在焊接時遇高溫而出現氣泡.

5.5.2、PCB加工前存放環境不好,濕度過高,焊接時又沒有及時乾燥處理.

5.5.3、在波峰焊工藝中,現在經常使用含水的助焊劑,若PCB預熱溫度不夠,助焊劑中的水汽會沿通孔的孔壁進入到PCB基材的內部,其焊盤周圍首先進入水汽,遇到焊接高溫後就會產生氣泡.

解決辦法:

5.5.4、嚴格控制各個生產環節,購進的PCB應檢驗後入庫,通常PCB在260℃溫度下10s內不應出現起泡現象.

5.5.5、PCB應存放在通風乾燥環境中,存放期不超過6個月;

5.5.6、PCB在焊接前應放在烘箱中在(120±5)℃溫度下預烘4小時.

5.5.7、波峰焊中預熱溫度應嚴格控制,進入波峰焊前應達到100~140℃,如果使用含水的助焊劑,其預熱溫度應達到110~145℃,確保水汽能揮發完.

6、SMA焊接後PCB基板上起泡

SMA焊接後出現指甲大小的泡狀物,主要原因也是PCB基材內部夾帶了水汽,特別是多層板的加工.因為多層板由多層環氧樹脂半固化片預成型再熱壓後而成,若環氧樹脂半固化片存放期過短,樹脂含量不夠,預烘乾去除水汽去除不乾淨,則熱壓成型後很容易夾帶水汽.也會因半固片本身含膠量不夠,層與層之間的結合力不夠而留下氣泡.此外,PCB購進後,因存放期過長,存放環境潮濕,貼片生產前沒有及時預烘,受潮的PCB貼片後也易出現起泡現象.

解決辦法:PCB購進後應驗收後方能入庫;PCB貼片前應在(120±5)℃溫度下預烘4小時.

7、IC引腳焊接後開路或虛焊

產生原因:

7.1、共面性差,特別是FQFP器件,由於保管不當而造成引腳變形,如果貼片機沒有檢查共面性的功能,有時不易被發現.

7.2、引腳可焊性不好,IC存放時間長,引腳發黃,可焊性不好是引起虛焊的主要原因.

7.3、焊錫膏質量差,金屬含量低,可焊性差,通常用於FQFP器件焊接的焊錫膏,金屬含量應不低於90%.

7.4、預熱溫度過高,易引起IC引腳氧化,使可焊性變差.

7.5、印刷模板窗口尺寸小,以致焊錫膏量不夠.

解決辦法:

7.6、注意器件的保管,不要隨便拿取元件或打開包裝.

7.7、生產中應檢查元器件的可焊性,特別注意IC存放期不應過長(自製造日期起一年內),保管時應不受高溫、高濕.]

7.8、仔細檢查模板窗口尺寸,不應太大也不應太小,並且注意與PCB焊盤尺寸相配套.